HandwerkskunstHellenthaler Orgelbauer stellen Material für die Pfeifen selbst her

Markus Moutschen bläst eine Orgelpfeife an.

Copyright: Stephan Everling

Hellenthal – Silberglänzend steht die Flüssigkeit, die bald wohlklingende Töne erzeugen soll, in dem eisernen Kessel. Wie heiß sie ist, ist ihr nicht anzusehen. Erst das digitale Thermometer, das Markus Moutschen in das flüssige Metall taucht, verrät es. „256 Grad“, sagt er zufrieden. Das sei gut, ab 250 Grad habe man die optimale Temperatur im Schmelztiegel.

Es ist Orgelmetall, das Moutschen nun vorsichtig auf den Boden der Werkstatt schüttet, eine Legierung, die aus Blei und Zinn hergestellt wird. Hier, in der Orgelbaufirma Weimbs in Hellenthal, wird das Grundmaterial für die Pfeifen der Instrumente noch selbst hergestellt.

Norwegische Kunden zu Gast in der Hellenthaler Werkstatt

An diesem Tag, als eine Delegation aus dem norwegischen Hamar die Werkstatt besucht, um den Werdegang ihrer neuen Orgel zu begutachten, ist auch Betrieb in der hauseigenen Gießerei. Die Platten, die nun wieder vom Boden abgehoben werden, dienen später dazu, das Metall im Gießkessel auf die richtige Temperatur herunter zu kühlen.

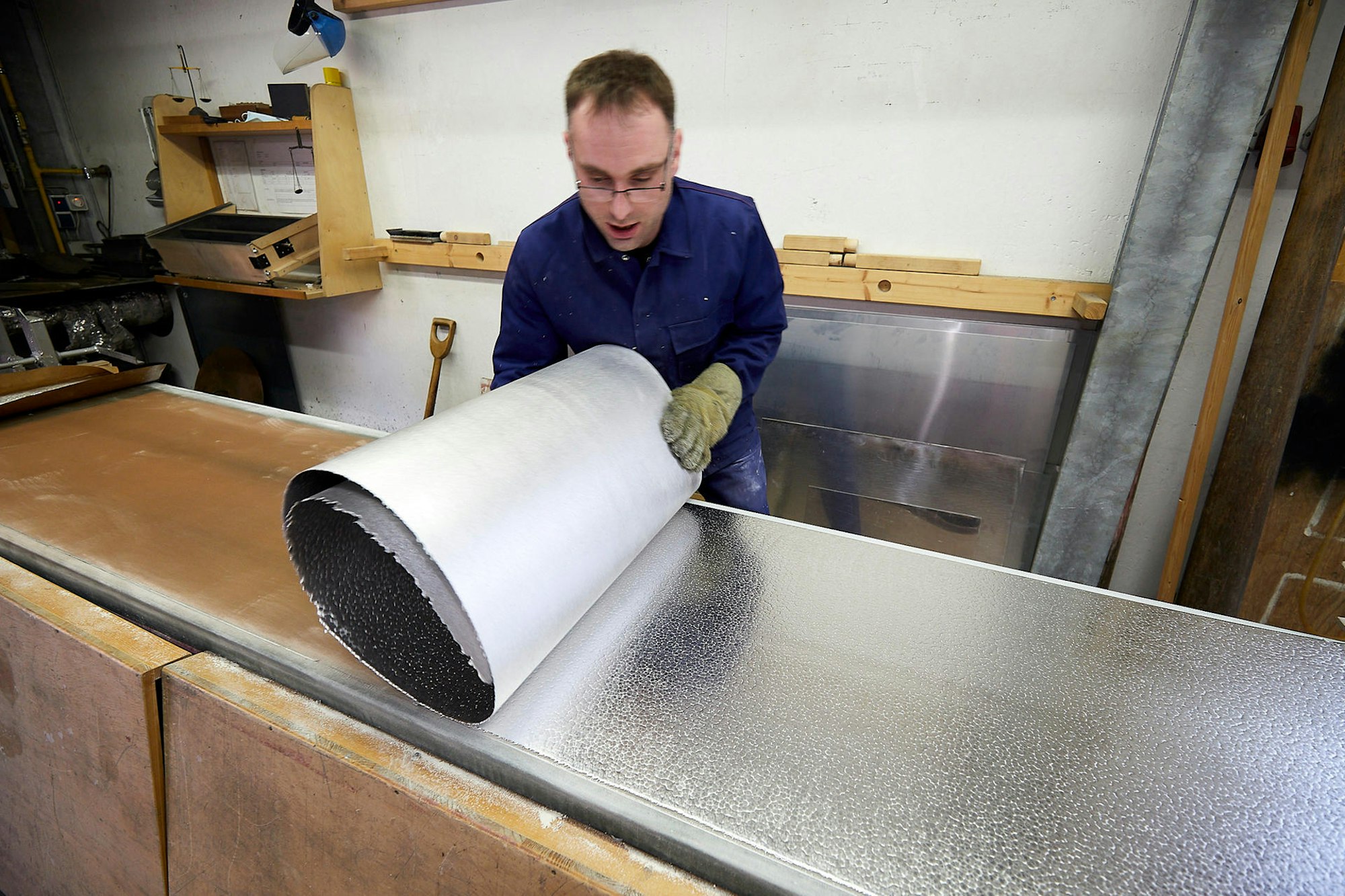

Die fertig gegossenen Zinkplatten werden abgeschnitten und dann eingerollt.

Copyright: Stephan Everling

Markus Moutschen ist seit Januar 2017 bei der Firma Weimbs tätig und für die Gießerei zuständig. Heute wird er mit Max Holland arbeiten, der gerade in seinem ersten Lehrjahr als Orgelbauer ist. Das Metallgießen hat er noch nie mitgemacht, denn allzu oft findet es nicht statt. „Etwa zweimal im Jahr machen wir das“, sagt Moutschen.

Material in verschiedenen Legierungen auf Vorrat

Dann werde einen ganzen Tag lang gegossen und Material in verschiedenen Legierungen auf Vorrat produziert, erläutert er und zeigt auf die vielen Metallrollen, die in den Regalen bereitstehen.

Blei und Zinn

Das Material

Viele Orgelpfeifen werden heutzutage aus Orgelmetall, einer Legierung aus Blei und Zinn, angefertigt. Dabei ist das Mischungsverhältnis der beiden Ursprungsmetalle grundlegend für den Klang, den die Orgelpfeife später einmal haben wird. (sev)

Die Mischung

Grundsätzlich haben Pfeifen, die aus härteren Metallen hergestellt wurden, auch einen härteren Ton. Da Blei weicher ist als Zinn, ist auch eine Legierung, die mehr Zinn als Blei enthält, härter, was sich später auch im Klang niederschlägt. Stärker zinnhaltige Legierungen glänzen mehr, während die, die mehr Blei enthalten, farblich eher ein stumpfes Grau aufweisen. (sev)

Heute steht eine Mischung aus 50 Prozent Zinn und 50 Prozent Blei zur Herstellung an. Ob das Mischverhältnis stimmt, kontrolliert Moutschen mit einer einfachen Balkenwaage. Er gießt eine kleine Kugel aus dem flüssigen Material und vergleicht ihr Gewicht mit einem genormten Gegenstück.

Mit der Waage wird kontrolliert

Da Blei und Zinn ein unterschiedliches spezifisches Gewicht haben, ändert sich das Gewicht der kleinen Kugel bei verschiedenen Mischungsverhältnissen. Doch die beiden Waagschalen treffen sich beim ersten Versuch – Moutschen nickt zufrieden.

Der eigentliche Gießvorgang geht schnell. Der selbst gefertigte, hölzerne Schlitten mit dem heißen Metall wird erst schnell, dann, wenn das Material kühler wird, langsamer über eine Marmorplatte gezogen. Theoretisch einfach, doch auch hier ist Genauigkeit gefragt.

Konzentration ist bei der Befüllung des Gießkessels mit dem rund 250 Grad heißen Metall notwendig.

Copyright: Stephan Everling

Bevor Holland mit Moutschen das Metall ausziehen darf, muss er erst zwei Übungsgänge absolvieren, um ein Gefühl für das richtige Tempo zu bekommen.

Metall auf Gießtemperatur von 210 Grad herunterkühlen

Dann wird es ernst. Das heiße Metall wird in einen Topf gefüllt, in dem es erst einmal auf die optimale Gießtemperatur von 210 Grad herunterkühlen muss. Mit einem Kerzenstummel bringt Moutschen etwas Wachs auf die Oberfläche, das die Schmutzpartikel bindet, so dass sie abgeschöpft werden können.

Restmaterial wird eingeschmolzen und wiederverwendet.

Copyright: Stephan Everling

Dann kommt der spannende Augenblick: Das flüssige Metall wird in den Holzrahmen geschüttet, Moutschen und Holland ziehen ihn über die Marmorplatte.

Erste Platte ist wie ein Pfannkuchen – sie wird nichts

Doch die erste Platte wird nichts, denn, so erklärt der Orgelbaugeselle, die Marmorplatte sei noch zu kalt. „Das ist wie bei Pfannkuchen, auch da wird der Erste nichts“, sagt Moutschen lachend, während er die Platte einrollt und wieder zum Einschmelzen in den Kessel schiebt.

Schon beim zweiten Versuch ist er dagegen zufrieden. Sogar die „Blume“, ein Oberflächenmuster, das charakteristisch für diese Legierung ist, hat sich perfekt herausgebildet. Vorsichtig zerschneidet Moutschen das Metall und rollt die Platte vom Untergrund. Noch viele Arbeitsgänge werden nötig sein, bevor daraus eine fertige Pfeife entstanden ist.

Das könnte Sie auch interessieren:

Als Erstes muss die Metallplatte auf die richtige Dicke gebracht werden. „Polieren“ nennt sich der Vorgang, bei dem die oberste Schicht des Metalls abgetragen wird. Der Materialverlust geht dabei gegen null, denn alles, was von der Maschine abgehobelt wird, kann wieder eingeschmolzen und für die nächste Platte verwendet werden.