Trotz aller Krisen ist man bei Schoeller in Hellenthal mit der Entwicklung zufrieden. Der Rohrhersteller plant verstärkt weltweite Aktivitäten.

Millionen-InvestitionenRohrhersteller Schoeller plant neue Produktionsstätte in Kall

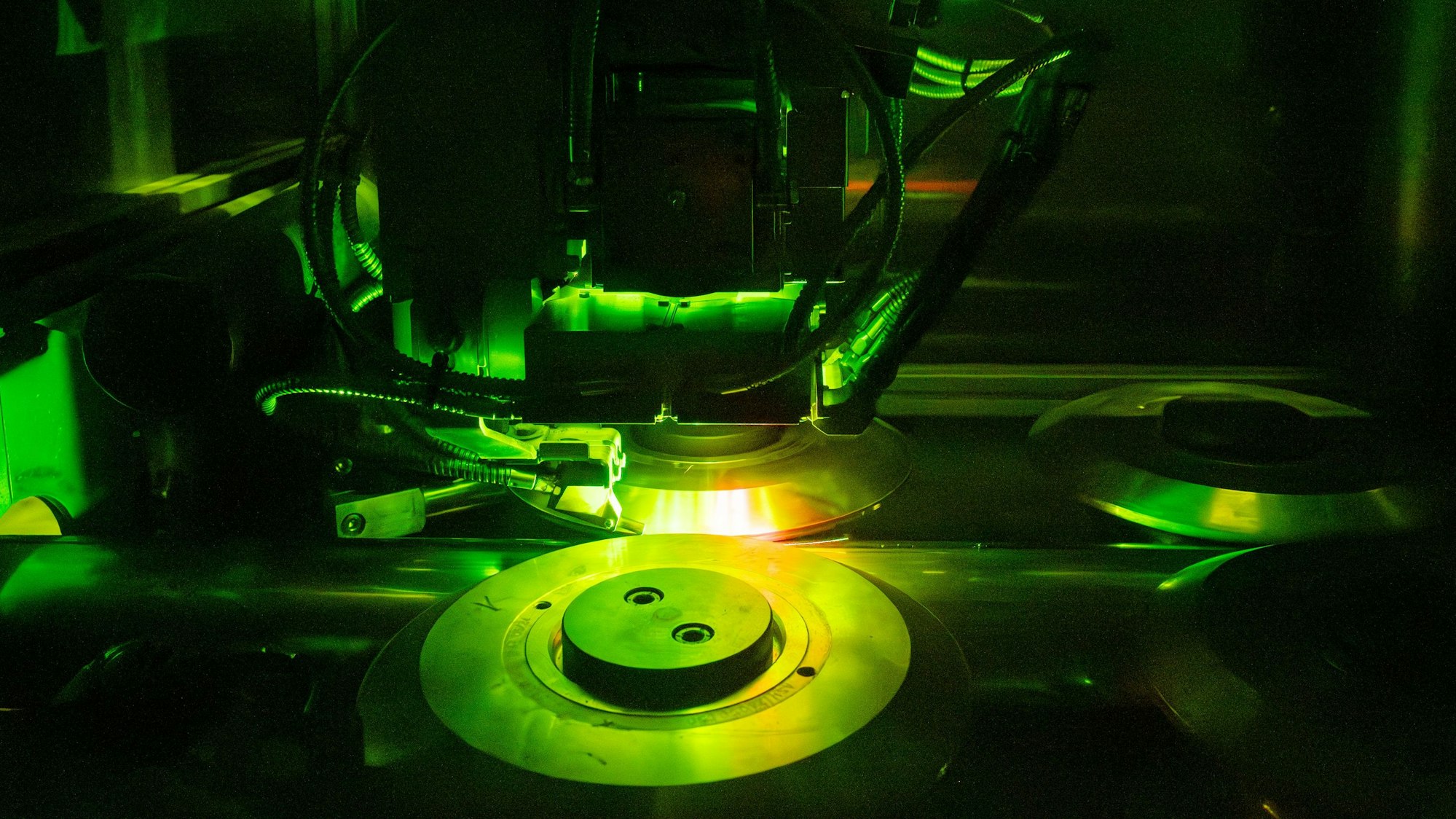

Fast 100 Meter lang ist die neue, mehr als zehn Millionen Euro teure Laserschweißanlage, die Schoeller um die Geschäftsführer Alexander Mertens (l.) und Michael Gottschalk in Hellenthal in Betrieb genommen hat.

Copyright: Ramona Hammes

Der Wirtschaft geht es schlecht, der Industrie noch schlechter – nahezu täglich wird dieses Thema durchdekliniert. Auch beim Rohrhersteller Schoeller Werk hat man zu kämpfen, spürt den Wettbewerbs- und Preisdruck. Dennoch sind die Geschäftsführer Alexander Mertens und Michael Gottschalk vergleichsweise entspannt. Mit einem Umsatz von rund 220 Millionen Euro bezeichnen sie das Jahr 2024 als sehr positiv. Auch dieses Jahr lasse sich gut an, man liege derzeit rund drei Prozent über den geplanten Umsätzen, die Auftragsbücher seien gut gefüllt.

Sie bezeichnen die Lage als stabil. Dies sei dem intensiven Restrukturierungs- und Konsolidierungsprozess der vergangenen Jahre zu verdanken. Der beinhaltete zwar harte Einschnitte wie den Abbau von rund 100 Stellen in 2020. Doch zahlreiche Maßnahmen haben in Summe dazu geführt, in der Gunst der Kunden wieder deutlich besser dazustehen, nachdem das Vertrauen in den Jahren 2017 bis 2019 gelitten hatte. „Heute liegen wir in der Kundenzufriedenheit bei 98 und der Liefertreue bei 96 Prozent“, sagt Mertens.

Abgeschlossen ist der Standortentwicklungsprozess für das Unternehmen und seine rund 800 Mitarbeiter längst noch nicht. Davon, Mitarbeiter zu entlassen, spricht in der Chefetage aber niemand – im Gegenteil: Auch Schoeller hat massiv mit dem Fachkräftemangel zu kämpfen. Stattdessen stehen im Zuge der strategischen Planung für die nächsten zehn Jahre große Projekte an, in die viel investiert wird.

Schoeller plant eine neue Produktionsstätte in Kall

Ein Projekt aufgeben, dafür ein anderes starten. Ursprünglich war am Werk 2, den einstigen Mannesmann-Hallen am Ortseingang aus Richtung Blumenthal, ein 60 Meter langer Anbau geplant. Aus Kostengründen und aufgrund der Prozessplanung hat man die Idee laut Mertens verworfen. Mittelfristig ist zudem geplant, das Werk 1 zu schließen: Dabei handelt es sich um die ältesten Hallen im Kirschseiffen an der Olef, die wirtschaftlich nicht auf neusten Stand zu bringen wären.

Stattdessen soll eine neue Produktionsstätte „auf der grünen Wiese“ im Kaller Gewerbegebiet gebaut werden. Über den genauen Standort und die Dimensionen mag Mertens noch nicht sprechen. Aber: „Wir sind in die Generalplanung eingestiegen. Das Ziel ist der Spatenstich 2026.“ Vorgesehen ist, dass die Veredelung im Rohrzug künftig in Kall stattfindet. Zwei potenzielle Sorgen will Mertens jedoch gleich nehmen. Zum einen die um den jetzigen Standort: „Hellenthal bleibt das Herz von Schoeller.“ Zum anderen die um eine hohe Verkehrsbelastung: „Im Prinzip wird auf dem Weg zum Fertigwarenlager in Obergartzem nur ein Stopp in Kall eingelegt.“

Hellenthaler Unternehmen will ab 2035 klimaneutral produzieren

An dem Ziel, spätestens 2035 klimaneutral zu produzieren, hält Schoeller fest. „Wir sind überzeugt vom Grünen Edelstahlrohr und wollen bei der Entwicklung in der ersten Reihe sein“, sagt Mertens. Und auch dies geschieht nicht ausschließlich aus Umwelt- und Klimaschutzgründen, sondern hat einen wirtschaftlichen Hintergrund.

„Vor zehn Jahren hat das kaum Aufmerksamkeit bekommen. Heute sind saubere Lösungen jedoch unverzichtbar“, formuliert es Gottschalk: Am Markt, bei den Kunden, spielen demnach der ökologische Fußabdruck und der CO2- Ausstoß eine immer größere Rolle. Zudem sei dieses Thema gerade bei jungen Leuten, also potenziellen Mitarbeitern, enorm wichtig.

Abgefackelt wird derzeit noch der überschüssige Wasserstoff.

Copyright: Ramona Hammes

Der Schweißprozess ist hinter Glas zu beobachten.

Copyright: Ramona Hammes

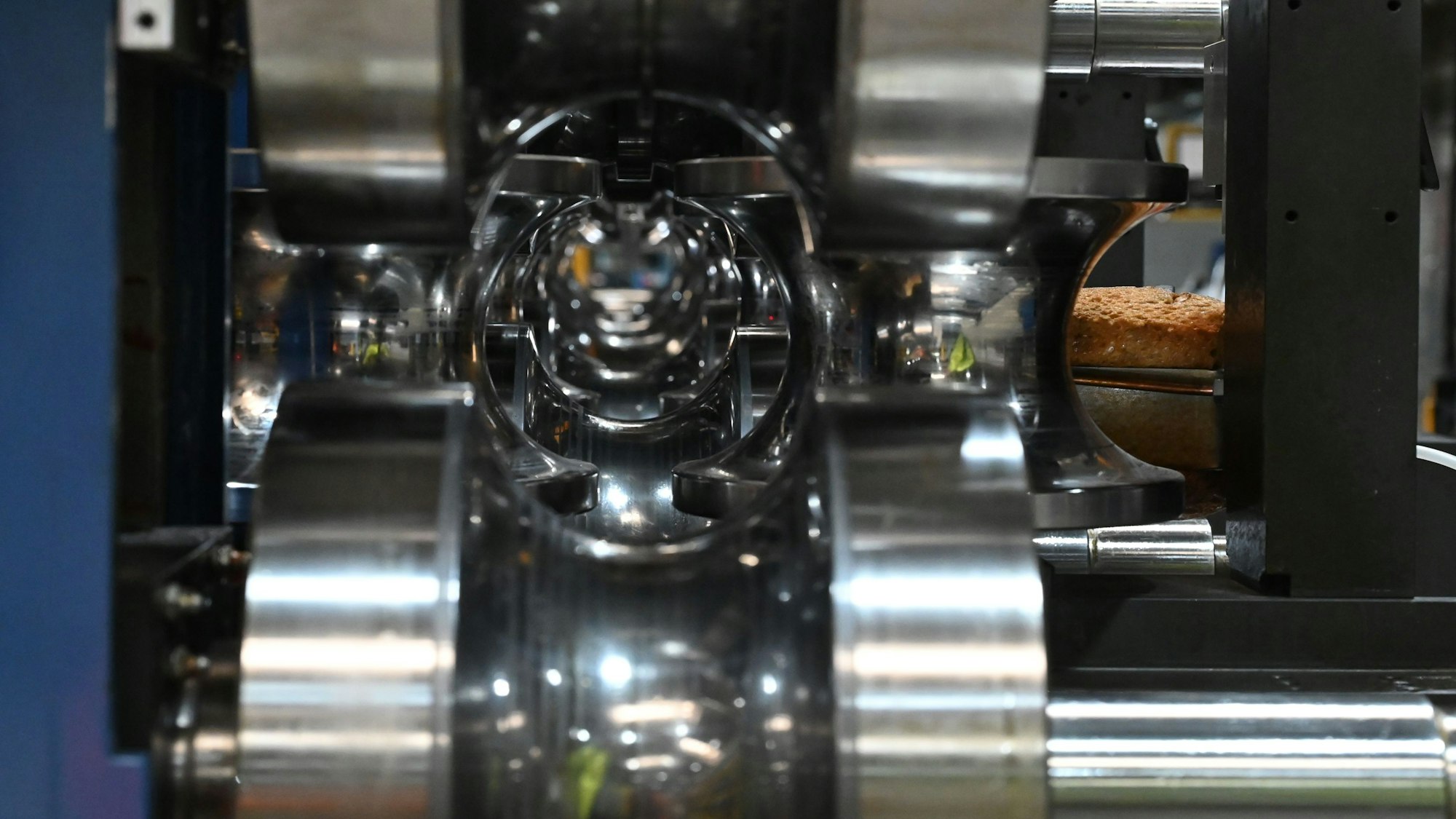

Schritt für Schritt wird der Bandstahl in Rohrform gebracht.

Copyright: Ramona Hammes

12.500 Tonnen CO2 hat Schoeller 2021 in die Atmosphäre gepustet – der Wert soll in zehn Jahren bei Null stehen. Doch der Energiebedarf ist enorm: 27 Millionen Kilowattstunden Strom pro Jahr, sechs Millionen Tonnen Erdgas und Treibstoffe, zwei Millionen Normkubikmeter Wasserstoff. Gelöst werden soll dieser Komplex durch etwa 70 einzelne Maßnahmen, von der Umstellung der Beleuchtung auf LED über die Nutzung der Abwärme und eine eigene Stromproduktion bis hin zu einem eigenen Wasserstoff-Hub.

Letzterer wird mit rund 13 Millionen die größte Einzelinvestition in diesem Bereich sein. Wird der überschüssige Wasserstoff derzeit abgefackelt, soll er künftig recycelt und dadurch zwei Drittel des für die Produktion benötigte Gases gewonnen werden. Das verbleibende Drittel wird ebenfalls selbst produziert. Der Wasserstoff, der derzeit mit drei bis vier Tankzügen pro Tag nach Hellenthal gekarrt wird, muss dann nicht mehr eingekauft werden.

Eifeler Rohrhersteller steigt wieder in Kraftwerk-Sparte ein

Einen Schlüssel zum Erfolg sehen Mertens und Gottschalk im Produkt-Portfolio. War Schoeller vor Jahren recht abhängig von der Automotive-Sparte, ist man inzwischen deutlich breiter und damit krisenfester aufgestellt. Schwächelt eine Branche, kann dies durch andere aufgefangen werden. Zudem ist man vor Überraschungen nicht gefeit.

Nach der Nuklearkatastrophe von Fukushima war Schoeller aus der Kraftwerk-Sparte ausgestiegen – keinen Pfifferling hätte man darauf gegeben, dass sich das je ändern würde. Doch 2024 war es soweit: Inzwischen sehen die Hellenthaler in diesem Markt wieder enormes Potenzial und wollen für Kraftwerke aller Art – von Atom bis Solar – produzieren. Ein Auftrag im Wert von 1,3 Millionen Euro für eine Anlage im Mittleren Osten ist in trockenen Tüchern, weitere interessante Anfragen aus Südkorea und USA liegen auf dem Tisch. Jedoch sind auch für dieses Marktsegment weitere Investitionen erforderlich, da, etwa im Bereich der Prüfanlagen, enorm hohe Anforderungen zu erfüllen sind.

Aufgeben wird Schoeller den Automobilmarkt definitiv nicht. Das Ziel ist, die Transformation zu begleiten. „Wir wollen der Last Man Standing sein“, sagt Gottschalk. Dazu passe, dass man Projekte mit einem namhaften Hersteller entwickelt. Niemand könne vorhersagen, wie und wie schnell die Veränderungen der Branche vonstatten gehen.

Hellenthaler zieht es verstärkt auf den Weltmarkt, auch in die USA

Während sich das Unternehmen zuletzt weitgehend auf den deutschen und europäischen Markt konzentriert hat, geht der Blick nun deutlich stärker weltwärts. So hat man mit Vertriebspartnern aus China und Korea im Kraftwerkssegment Kooperationsabkommen geschlossen.

Als ebenso interessant bezeichnen Mertens und Gottschalk den US-Markt. Bereits 2024 habe man dort Aktivitäten gestartet – da war Donald Trump noch nicht wieder Präsident. Und auch jetzt sind dessen ständige Ankündigungen und Aufschiebungen von Zöllen kein K.o.-Kriterium. „Trump ist kein Grund, uns aus dem Markt herauszuhalten“, sagt Mertens. In der komplizierten Gemengelage, wann welche Zölle anfallen, wird Schoeller von Export-Experten beraten – und die haben laut Mertens bislang nicht Alarm geschlagen, dass die Geschäfte zu riskant seien.

Geplant sind Investitionen im dreistelligen Millionenbereich

Restrukturierung, Konsolidierung, Standortentwicklung, Prozessoptimierung: All diese Vokabeln mit Leben zu füllen, dauert Jahre und umfasst Dutzende Einzelmaßnahmen. Und es kostet eine Menge Geld. Ein hoher zweistelliger Millionenbetrag wird laut Gottschalk alleine in Hellenthal investiert. Der Neubau in Kall ist da nicht eingerechnet, so dass die Gesamtsumme im dreistelligen Millionenbereich liegen wird. Es versteht sich, dass ein Unternehmen das nicht aus Jux und Tollerei tut. Im Bereich der CO2-Neutralität etwa geht man bei Schoeller davon aus, dass die Investitionen sich in acht bis zehn Jahren amortisieren.

Laser XL+

95 Meter lang, 11,50 Meter breit, 240 Tonnen schwer, mehr als zehn Millionen Euro teuer. Dass die neue Großrohr-Laserschweißanlage bei Schoeller Laser XL+ heißt, verwundert da nicht. Mehr als zwei Jahre werden vom Projektstart Anfang 2023 vergangen sein, wenn in wenigen Wochen die finale Abnahme ansteht. Mit der italienischen Firma Olimpia hat Schoeller das Projekt gemeinsam entwickelt, im Maschinenbau-Katalog sind derartige Anlagen nicht zu finden.

Im Sommer 2024 wurde mit dem Bau begonnen. Da musste vieles zusammenpassen und auch auf Überraschungen reagiert werden. So wurden laut Michael Gottschalk bei den Arbeiten im Boden alte Becken gefunden, die noch aus den Mannesmann-Zeiten der Halle stammten und verfüllt werden mussten. Insgesamt wurden im Zuge der Bodenarbeiten rund 200 Kubikmeter Beton verbaut – das würde auch für Bodenplatten und Decken von acht Einfamilienhäusern ausreichen.

25 Lkw-Ladungen waren erforderlich, um die Komponenten anzuliefern. Während der Bauphase waren mehr als 30 Mitarbeiter von sieben Unternehmen an der Anlage beschäftigt. Unter anderem waren 1,4 Kilometer Rohrleitungen zu verlegen sowie 33 Subsysteme zu installieren, einzurichten und zu konfigurieren. Details verdeutlichen die Dimension der Herausforderung: „Allein die Beherrschung des Glühprozesses und der Oberflächenstruktur kostete sechs Wochen und mehrere Tonnen Material“, heißt es etwa von Schoeller.

Eine Fahrstraße für Lkw wird noch neben der Anlage eingerichtet.

Copyright: Ramona Hammes

Längsnahtgeschweißte Edelstahlrohre in einem Durchmesser zwischen 65 und 127 Millimetern werden mithilfe der Anlage hergestellt – und das deutlich schneller als mit den bisherigen WIG-Anlagen. Die Schweißgeschwindigkeit liegt nun bei mindestens 7,5 Metern pro Minute und damit viermal höher als bislang. Die Rohre können in verschiedenen Bereichen eingesetzt werden – von der Heiz- bis zur Solartechnik, von der Lebensmittel- bis zur Automobilindustrie.

Wenn alles funktioniert, muss während des Produktionsprozesses kein Mitarbeiter das entstehende oder fertige Rohr anfassen, der Automatisierungsgrad ist deutlich erhöht. Doch ohne Menschen geht es nicht: Ein Gang entlang der Anlage mit den zahlreichen Bildschirmen und Überwachungseinrichtungen zeigt, dass sie nur von entsprechend qualifiziertem Fachpersonal zu bedienen ist.

Die Serienfertigung hat begonnen, komplett abgeschlossen ist das Projekt noch nicht. So werden in der Halle zwei neue Tore und eine „Fahrstraße“ installiert. Künftig können Lkw auf der einen Seite in die Halle fahren, Rohre aufladen und auf der anderen Seite hinausfahren.